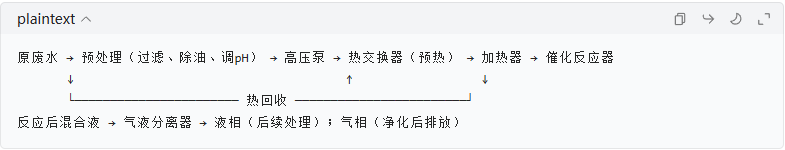

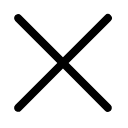

湿式催化氧化(CWAO)系统的工艺流程需结合废水特性(如有机物浓度、毒性、含盐量等)设计,核心流程包括预处理、反应单元、后处理及能量回收,以下是详细介绍:

一、预处理阶段

目的:去除废水中可能堵塞设备或毒化催化剂的杂质(如悬浮物、油类、重金属离子),调整水质以适应反应条件。

1. 悬浮物与油类去除

- 物理过滤:通过格栅、砂滤或膜过滤(如微滤 MF)去除大颗粒悬浮物(SS>100 μm)。

- 破乳除油:若废水含乳化油,需投加破乳剂(如聚合氯化铝 PAC)或采用气浮法分离油相。

2. 重金属离子处理

- 化学沉淀:投加 NaOH、硫化钠等药剂,将重金属(如 Ni²⁺、Cu²⁺)转化为氢氧化物或硫化物沉淀,避免催化剂中毒。

- 离子交换 / 螯合树脂:对低浓度重金属废水,可通过树脂吸附进一步去除。

3. pH 调节

- 根据催化剂特性调整废水 pH(如贵金属催化剂适宜中性或弱酸性环境,金属氧化物催化剂可能需碱性条件),通常通过投加 H₂SO₄或 NaOH 实现。

二、反应单元(核心流程)

目的:在高温高压及催化剂作用下,将有机物氧化为 CO₂、H₂O 及无害小分子(如无机盐)。

1. 物料混合与加压

- 废水与氧化剂混合:废水与氧气(或空气)通过静态混合器初步混合,氧化剂用量通常为理论需氧量(ThOD)的 1.2~1.5 倍。

- 高压泵升压:混合液经高压柱塞泵加压至反应压力(5~20 MPa),压力需高于该温度下的饱和蒸汽压,防止液体汽化。

2. 预热与催化氧化反应

- 预热阶段:

- 通过热交换器利用反应后高温液体的余热,将混合液预热至 100~150℃。

- 若余热不足,启用电加热器或蒸汽加热器进一步升温至反应温度(120~300℃)。

- 催化氧化反应:

- 预热后的混合液进入催化反应器,在催化剂床层中发生氧化反应。

- 反应机理:有机物在催化剂表面被吸附活化,与氧气发生自由基链式反应(如生成・OH),最终分解为 CO₂和 H₂O,同时释放热量。

- 停留时间:根据废水难降解程度,停留时间通常为 0.5~2 小时。

3. 典型反应器类型

- 固定床反应器:催化剂固定装填,适用于悬浮物少的废水,流体分布均匀,催化效率高。

- 流化床反应器:催化剂颗粒随流体流动,抗堵塞能力强,适合高悬浮物废水,但催化剂磨损较大。

- 鼓泡塔反应器:氧气以气泡形式通入液相,结构简单,适用于小规模系统。

三、后处理阶段

目的:分离反应后的气液产物,净化达标后排放或回用,并回收催化剂(如有流失)。

1. 气液分离与能量回收

- 气液分离器:

- 反应后混合液经减压阀降压至常压,进入气液分离器。

- 气相:主要含 N₂、CO₂、水蒸气及未反应的 O₂,若含挥发性有机物(VOCs),需经冷凝或催化燃烧处理后排放。

- 液相:处理后的废水(有机物浓度显著降低,BOD/COD 比值提高),可接入后续生化处理系统或深度处理(如膜处理、活性炭吸附)。

- 能量回收:

- 通过热交换器将高温液相的热量传递给进水,降低预热阶段的能耗(节能率可达 30%~50%)。

- 高压泵的动力系统可配套涡轮机,利用反应后流体的余压发电(适用于大型系统)。

2. 催化剂再生与更换

- 在线再生:若催化剂因积碳失活,可定期通入空气或水蒸气进行烧炭再生。

- 离线再生:重金属中毒的催化剂需拆卸后用酸 / 碱溶液清洗或化学再生,严重失活时需更换新催化剂。

四、控制系统与安全防护

1. 参数监测与自动控制

- 关键监测点:

- 反应器入口 / 出口温度、压力;

- 废水流量、氧气流量、pH 值;

- 尾气中 O₂、CO 浓度(判断反应是否完全)。

- 控制逻辑:

- 通过 PLC/DCS 系统调节高压泵转速、加热器功率及阀门开度,维持稳定的反应条件。

- 当压力超过设定阈值时,自动开启安全阀泄压,并联动关闭进料泵。

2. 安全防护措施

- 材质防腐:反应器、管道采用耐腐蚀合金(如哈氏合金 C-276)或内衬涂层(如搪瓷、碳化钨),应对高盐、强酸 / 碱废水。

- 防爆设计:电气设备采用防爆型,反应器设置爆破片,防止过压爆炸。

- 应急处理:配置事故池,收集泄漏液体;尾气处理系统设置紧急喷淋装置,吸收有害气体。

五、典型工艺流程示意图

1. 适用废水类型

- 高浓度有机废水:如农药废水、医药中间体废水(COD>10,000 mg/L)。

- 难降解废水:如含多环芳烃、酚类、氰化物的工业废水。

- 有毒有害废水:如化工废水、染料废水(毒性抑制生化处理)。

2. 技术优势

- 高效性:有机物去除率可达 90% 以上,反应时间短于传统生化法。

- 兼容性:可处理生化法难以应对的高盐、高毒废水。

- 绿色化:氧化产物为 CO₂和 H₂O,无二次污染(需注意催化剂重金属泄漏风险)。

3. 局限性

- 高能耗:需高温高压条件,能耗约为 0.5~2 kWh/kg COD。

- 成本高:催化剂(尤其是贵金属)和耐腐蚀设备投资较大。

总结

湿式催化氧化系统通过 “预处理保障反应条件→催化氧化高效降解→后处理与能量回收” 的闭环设计,实现高难度废水的减量化与无害化。实际应用中需根据废水特性优化工艺参数(如温度、压力、催化剂类型),并通过智能化控制提升能效与安全性。

来源:viane

来源:viane 发布时间:2025-05-29

发布时间:2025-05-29